Per calcolare il ritorno sull’investimento (ROI) degli investimenti in ventilatori elicotteriali industriali, è innanzitutto necessario chiarire la differenza tra le attuali spese di climatizzazione e il basso consumo energetico della tecnologia HVLS di nuova generazione. Dividendo il costo totale di acquisto e installazione per il risparmio energetico mensile, insieme ai benefici economici derivanti dal miglioramento del benessere animale o dalla maggiore produttività del personale, è possibile determinare facilmente in quanto tempo l’investimento si ripaga. Soprattutto nelle stalle per grandi allevamenti o nei magazzini ad alto volume, questo calcolo deve includere non solo la riduzione delle bollette elettriche, ma anche l’aumento della produzione di latte, la diminuzione delle spese veterinarie dovute a minore stress da calore o la conservazione della qualità dei prodotti grazie al controllo dell’umidità.

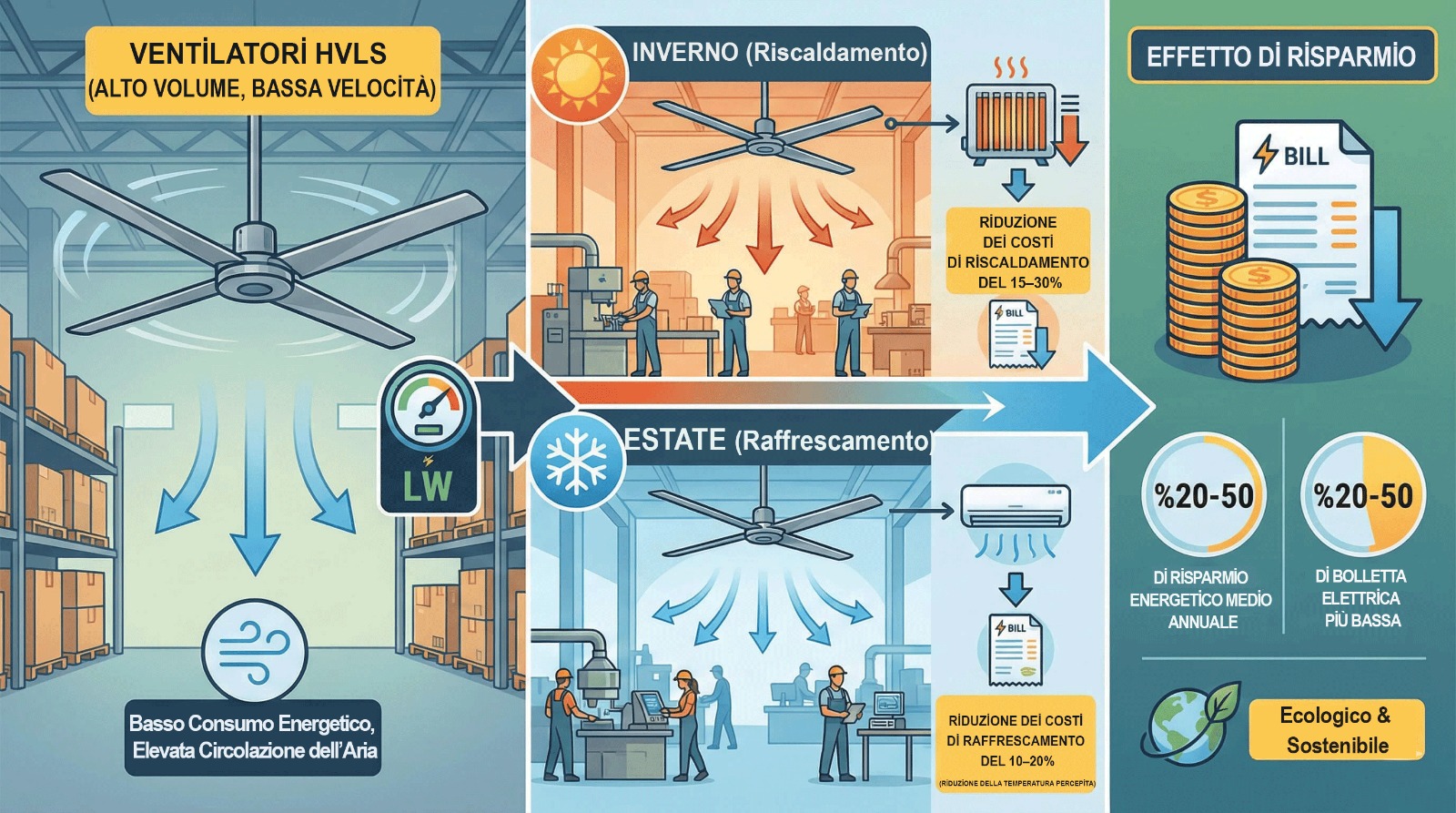

Questi sistemi imponenti, utilizzati in aree di grande metratura e in strutture con soffitti alti, a differenza dei ventilatori standard ad alta velocità, riorganizzano fisicamente l’equilibrio termico dell’ambiente muovendo enormi volumi d’aria a bassa velocità. Portando l’aria calda accumulata sul soffitto verso il livello del pavimento e mescolandola in modo omogeneo con l’aria più fresca dell’ambiente, questa tecnologia riduce sensibilmente i costi di riscaldamento in inverno e abbassa in modo evidente la temperatura percepita in estate. Per i titolari delle attività, questo vantaggio meccanico significa che i sistemi di riscaldamento e raffrescamento esistenti lavorano molto meno, con una riduzione permanente dei costi operativi che si riflette ogni mese in valori positivi nel conto economico.

Nell’analisi del ritorno finanziario è fondamentale considerare anche i risparmi “invisibili” derivanti dalla facilità di manutenzione e gestione, poiché un singolo ventilatore elicotteriale può gestire in autonomia il flusso d’aria prodotto da decine di piccoli ventilatori industriali in modo molto più silenzioso ed efficiente. Un numero ridotto di motori, un’infrastruttura di cablaggio più semplice e una lunga durata di servizio minimizzano i rischi di guasto, alleggerendo il carico di manutenzione tecnica e prevenendo spese impreviste. Nelle stalle e nelle aziende agricole, la riduzione dei rischi sanitari grazie a pavimenti asciutti e a una circolazione continua di aria pulita dimostra che l’investimento non si limita al solo risparmio energetico, ma crea anche una fonte di profitto a lungo termine proteggendo la continuità produttiva e la salute degli esseri viventi.

Quanto puoi realmente risparmiare sulla bolletta elettrica?

A differenza dei ventilatori tradizionali ad alta velocità, la tecnologia HVLS utilizza la potenza del motore non per “tagliare” rapidamente l’aria, ma per muovere dolcemente una grande massa d’aria. Questo principio di funzionamento consente di creare una circolazione dell’aria omogenea ed efficace in spazi enormi con un consumo energetico molto inferiore rispetto a quello di un ventilatore industriale standard. La capacità di un singolo ventilatore elicotteriale di fornire l’effetto rinfrescante di decine di piccoli ventilatori con valori di amperaggio molto più bassi si traduce direttamente in una riduzione significativa dei costi operativi a fine mese.

I benefici più tangibili sui costi energetici emergono quando il sistema opera in integrazione con le apparecchiature di riscaldamento e raffrescamento esistenti. In estate, le ampie pale che riducono sensibilmente la temperatura percepita alleggeriscono il carico delle unità di raffreddamento, permettendo di impostare i termostati su livelli più economici. In inverno, invece, l’aria calda intrappolata vicino al soffitto viene riportata verso il pavimento secondo le leggi della fisica, riducendo drasticamente l’attivazione dei riscaldatori e aumentando in modo significativo l’efficienza energetica legata alla climatizzazione.

Analizzando i costi per chilowattora consumato, risulta evidente che questi sistemi compensano i costi iniziali di installazione in un tempo sorprendentemente breve. Soprattutto in stalle, ricoveri e impianti di grande volume operativi 24/7, l’efficienza dei motori e le basse perdite per attrito rallentano sensibilmente il movimento del contatore elettrico. Nell’ottimizzare il budget energetico dell’azienda, considerare non solo la bolletta immediata ma anche i benefici cumulativi ottenuti grazie alla lunga durata delle apparecchiature e al basso consumo di energia è l’approccio più corretto per una sostenibilità finanziaria duratura.

Ricavi nascosti derivanti dalla produzione di latte e dalla salute animale

Nella gestione di un’azienda agricola, l’equazione della redditività si concentra spesso esclusivamente sui costi energetici, mentre la perdita maggiore è nascosta nell’efficienza produttiva. Temperature elevate e un flusso d’aria insufficiente creano un forte stress termico sugli animali, costringendo il metabolismo a consumare energia solo per abbassare la temperatura corporea. Ciò significa che l’energia destinata alla produzione di latte viene dirottata verso uno sforzo di sopravvivenza, con una silenziosa erosione dei ricavi che dovrebbero entrare nelle casse dell’azienda. Un investimento adeguato nella climatizzazione amplia la zona di comfort degli animali, consentendo di esprimere pienamente il loro potenziale genetico.

Gli effetti positivi di questi ricavi nascosti sul budget aziendale possono essere riassunti nei seguenti punti concreti:

- Stabilità della produzione di latte: mentre nelle vacche sottoposte a stress da calore la produzione cala drasticamente, negli animali mantenuti in condizioni di freschezza ideale il livello produttivo si mantiene stabile, trasformando le perdite estive in guadagni.

- Fertilità e successo riproduttivo: temperature corporee elevate influiscono negativamente sulle prestazioni riproduttive; in un ambiente fresco aumentano i tassi di gravidanza e diminuiscono i costi di inseminazione.

- Efficienza alimentare: in ambienti caldi l’appetito degli animali diminuisce, riducendo l’assunzione di sostanza secca; animali raffrescati consumano il mangime più volentieri e aumentano la capacità di trasformarlo in latte.

- Riduzione dei costi veterinari e dei farmaci: una circolazione continua dell’aria mantiene i pavimenti asciutti, rallenta la proliferazione batterica e previene problemi costosi come mastite e patologie degli zoccoli.

Una corretta gestione della mandria rappresenta probabilmente il fattore moltiplicatore più critico nel calcolo del periodo di ritorno finanziario di un investimento tecnico. Grazie a lettiere asciutte e aria pulita, la riduzione dei rischi di malattia offre un notevole sollievo ai budget destinati a cure e farmaci. Pertanto, queste spese dovrebbero essere valutate non semplicemente come costi hardware, ma come mosse strategiche che garantiscono la performance biologica della mandria e la capacità produttiva dell’azienda.

Confronto dei costi operativi tra ventilatori industriali standard e ventilatori HVLS

Molti responsabili di impianto ritengono che utilizzare numerosi piccoli ventilatori ad alta velocità sia una buona soluzione per raffrescare grandi spazi, ma questo approccio porta a bollette energetiche elevate a fine mese. I ventilatori industriali standard creano un flusso d’aria rapido in corridoi ristretti, mentre la tecnologia HVLS genera un movimento d’aria lento ma efficace che copre l’intero volume grazie alle sue pale di grandi dimensioni. La differenza fondamentale risiede nel numero di motori necessari per climatizzare la stessa superficie e nella potenza totale assorbita dalla rete: in altre parole, non si tratta solo di muovere l’aria, ma di gestirla al costo più basso possibile.

Le differenze operative tra i due sistemi e il loro impatto sul budget possono essere chiarite nei seguenti punti:

- Equilibrio dei consumi energetici: i ventilatori standard funzionano ad alta velocità consumando costantemente la massima potenza, mentre i sistemi HVLS ruotano a bassa velocità, muovono grandi masse d’aria con molta meno energia e alleggeriscono il contatore elettrico.

- Carico hardware e infrastrutturale: mentre per raffrescare un grande magazzino con decine di piccoli ventilatori è necessario un cablaggio esteso per ciascuna unità, un singolo grande ventilatore elimina la complessità dell’infrastruttura elettrica, i costi dei quadri e l’ingombro dei cavi.

- Intervalli di manutenzione e rischio di guasti: all’aumentare del numero di motori in funzione aumentano anche le probabilità di guasto e il carico di manutenzione; utilizzare meno componenti ma di qualità superiore riduce al minimo i costi di assistenza e di sostituzione delle parti.

- Inquinamento acustico e comfort: il rumore meccanico generato dalle pale ad alta velocità disturba la concentrazione dei lavoratori e il comfort degli animali, mentre le grandi pale silenziose svolgono il loro compito in modo discreto sullo sfondo.

Nella fase di acquisto iniziale, il prezzo unitario dei ventilatori standard può sembrare allettante, ma analizzando i costi operativi nel tempo l’equilibrio si ribalta rapidamente. Il consumo elettrico cumulativo e le frequenti esigenze di manutenzione dei ventilatori ad alta velocità rappresentano una voce di spesa continua nel budget operativo, mentre i sistemi di nuova generazione a pale larghe si ammortizzano rapidamente e diventano redditizi. Pertanto, la scelta più razionale non dovrebbe basarsi solo sul prezzo di listino, ma sul costo totale lungo l’intero ciclo di vita economico dell’apparecchiatura.

Come calcolare passo dopo passo il ritorno sull’investimento e i guadagni energetici?

Per definire chiaramente il periodo di rientro di un investimento, i dati disponibili devono essere tradotti in un’equazione matematica concreta. Questo processo richiede un’analisi olistica che includa non solo il prezzo del ventilatore, ma anche i costi unitari attuali dell’energia, le ore di funzionamento giornaliere e il carico annuale del sistema di climatizzazione. Per un calcolo accurato, è necessario confrontare innanzitutto il consumo totale delle apparecchiature di raffreddamento o ventilazione esistenti con i dati di consumo stimati del nuovo sistema, evidenziando la differenza su base annua.

I passaggi fondamentali da seguire per creare il quadro finanziario sono i seguenti:

- Analisi dei consumi attuali: determinare la spesa netta mensile sommando il consumo energetico orario di tutti i ventilatori in funzione e delle unità di raffreddamento di supporto.

- Consumo del nuovo sistema: calcolare l’energia elettrica che i ventilatori elicotteriali installati consumeranno nello stesso periodo operativo sulla base delle loro caratteristiche tecniche e sottrarla dalla spesa attuale.

- Supporto alla climatizzazione: stimare quanto meno frequentemente funzioneranno i condizionatori e i riscaldatori grazie alla distribuzione del calore in inverno o al raffrescamento in estate e aggiungere i risparmi di combustibile risultanti.

- Costi di manutenzione e operativi: sommare i costi annuali di sostituzione dei componenti, lubrificazione e guasti del vecchio sistema e includere i vantaggi offerti dalla nuova tecnologia a bassa manutenzione.

- Periodo di ammortamento: dividere il guadagno mensile totale per il costo di acquisto e installazione del ventilatore per determinare in quanti mesi l’investimento diventa redditizio.

Il quadro che emerge da questo processo matematico consente di basare le decisioni di investimento su dati concreti anziché sull’intuizione. In genere, i periodi di rientro calcolati teoricamente risultano molto più brevi quando vengono combinati con i miglioramenti di efficienza sul campo, il benessere animale e la soddisfazione dei dipendenti, benefici con un valore finanziario indiretto. Parlare il linguaggio dei numeri protegge il budget aziendale e garantisce al contempo la sostenibilità a lungo termine degli interventi di modernizzazione.

Il costo nascosto di una scelta errata del ventilatore per l’azienda

Quando si sceglie un sistema di ventilazione non adatto al volume e alle caratteristiche architettoniche di uno spazio, gli imprenditori tendono a concentrarsi sul minor costo iniziale dell’investimento, ma il vero peso si manifesta durante l’esercizio. Ventilatori sottodimensionati o posizionati in modo errato devono funzionare continuamente al limite per ottenere la circolazione d’aria desiderata, riducendo rapidamente la vita utile dei motori e aumentando in modo incontrollato il consumo energetico. Il mancato raggiungimento dell’effetto di raffrescamento atteso altera l’equilibrio dell’umidità, riduce le prestazioni dei lavoratori e provoca stress termico negli animali, ad esempio nelle stalle. Le elevate bollette elettriche mensili e le perdite di ammortamento causate da apparecchiature costantemente sovraccariche trasformano gradualmente il costo di questa scelta sbagliata in un danno considerevole.

L’incompatibilità tecnica non si limita allo spreco energetico; influisce profondamente anche sul budget complessivo di manutenzione e sulla qualità della produzione. Sistemi deboli che faticano a espellere l’aria inquinata favoriscono la corrosione delle parti metalliche e mantengono i pavimenti costantemente umidi, accorciando la vita degli edifici. Inoltre, quando i ventilatori che dovrebbero alleggerire il carico di riscaldamento e raffrescamento non svolgono correttamente la loro funzione, i condizionatori e i riscaldatori esistenti devono lavorare di più per compensare, accelerando l’usura dell’intera infrastruttura di climatizzazione. In definitiva, il budget che inizialmente si pensava di risparmiare viene ampiamente recuperato dalle casse dell’azienda attraverso interventi di assistenza non pianificati, sostituzioni di componenti e perdite produttive.

Lascia un commento