Pour calculer le retour sur investissement (ROI) des investissements en ventilateurs hélicoïdaux industriels, il est d’abord nécessaire de déterminer clairement la différence entre vos dépenses actuelles de climatisation et la faible consommation énergétique de la technologie HVLS de nouvelle génération. En divisant le coût total d’achat et d’installation par les économies mensuelles d’énergie, ainsi que par les gains financiers issus de l’amélioration du bien-être animal ou de la productivité du personnel, vous pouvez facilement déterminer en combien de temps l’investissement sera amorti. En particulier dans les étables pour gros bétail ou les entrepôts de grand volume, ce calcul doit intégrer non seulement la baisse de la facture d’électricité, mais aussi l’augmentation de la production laitière, la réduction des frais vétérinaires liés au stress thermique ou encore la préservation de la qualité des produits grâce au contrôle de l’humidité.

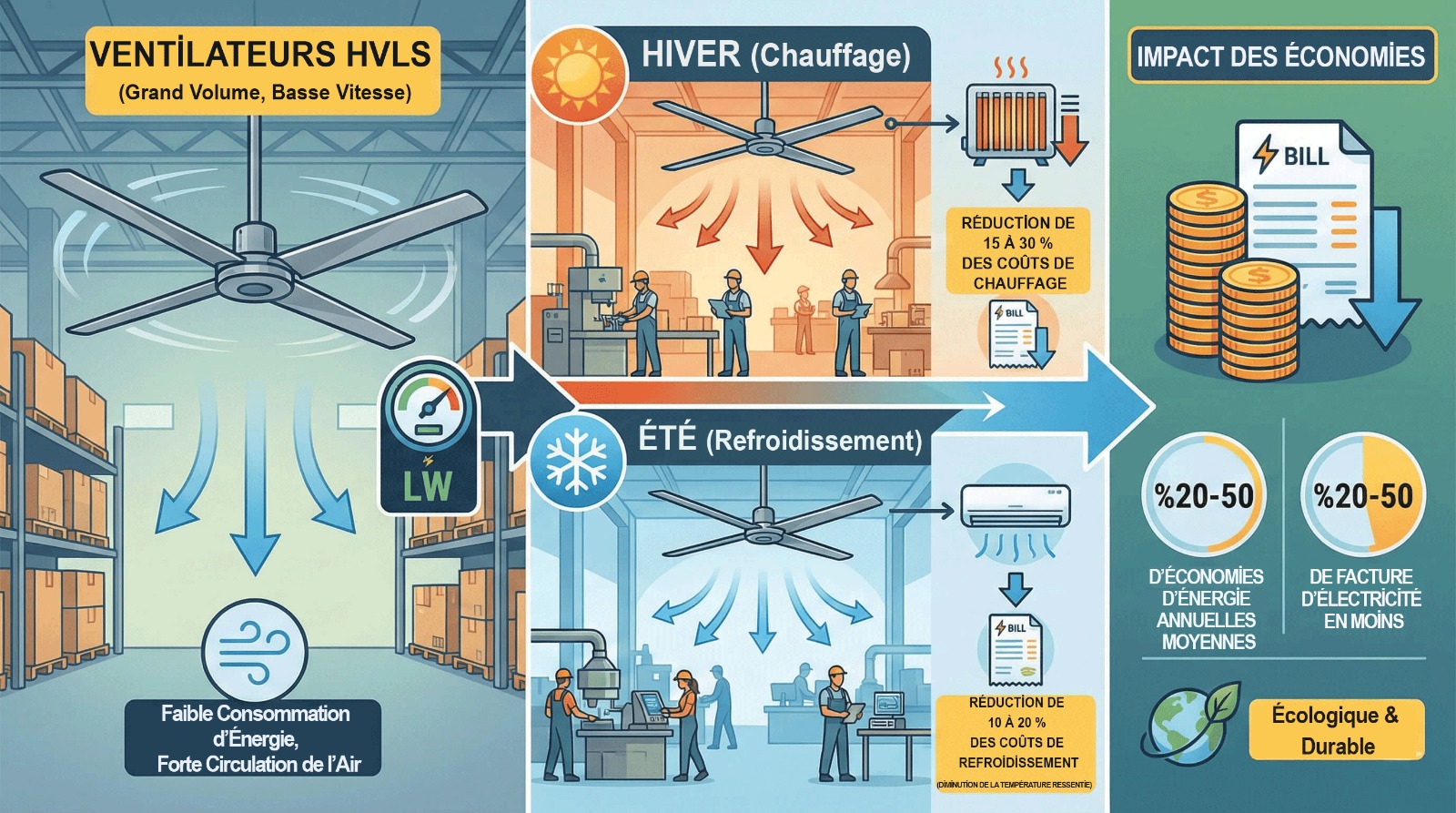

Ces systèmes imposants, utilisés dans des espaces de grande superficie et des bâtiments à hauts plafonds, réorganisent physiquement l’équilibre thermique de l’environnement en déplaçant de vastes masses d’air à faible vitesse, contrairement aux ventilateurs standards à grande vitesse. En ramenant l’air chaud accumulé au plafond vers le sol et en le mélangeant de manière homogène avec l’air plus frais, cette technologie réduit considérablement les coûts de chauffage en hiver tout en abaissant sensiblement la température ressentie en été. Pour les exploitants, cet avantage mécanique signifie un fonctionnement beaucoup moins sollicité des systèmes de chauffage et de refroidissement existants, et donc une diminution durable des dépenses opérationnelles, qui se reflète chaque mois positivement dans le compte de résultat.

Dans l’analyse du retour financier, il est essentiel de prendre en compte les économies invisibles liées à la facilité de maintenance et d’exploitation, car un seul ventilateur hélicoïdal peut gérer, à lui seul, le flux d’air produit par des dizaines de petits ventilateurs industriels, de manière bien plus silencieuse et efficace. Un nombre réduit de moteurs, une infrastructure de câblage simplifiée et une longue durée de vie minimisent les risques de panne, allègent la charge de maintenance technique et évitent les dépenses imprévues. Dans les étables et les exploitations agricoles, la réduction des risques sanitaires grâce à des sols secs et à une circulation continue d’air propre démontre que l’investissement ne se limite pas aux économies d’énergie, mais constitue également une source de profit à long terme en protégeant la continuité de la production et la santé des êtres vivants.

Quelles économies réelles pouvez-vous réaliser sur votre facture d’électricité ?

Contrairement aux ventilateurs traditionnels à grande vitesse, la technologie HVLS utilise la puissance du moteur non pas pour fendre l’air rapidement, mais pour déplacer calmement une grande masse d’air. Ce principe de fonctionnement permet de créer une circulation d’air homogène et efficace dans des espaces immenses avec une consommation énergétique bien inférieure à celle d’un ventilateur industriel standard. La capacité d’un seul ventilateur hélicoïdal à fournir l’effet de refroidissement de dizaines de petits ventilateurs avec des intensités électriques beaucoup plus faibles se traduit directement par une baisse significative des charges d’exploitation en fin de mois.

Les gains les plus tangibles en matière de coûts énergétiques apparaissent lorsque le système fonctionne en intégration avec les équipements de chauffage et de refroidissement existants. En été, les larges pales qui réduisent sensiblement la température ressentie allègent la charge des unités de climatisation, permettant de régler les thermostats à des niveaux plus économiques. En hiver, en ramenant l’air chaud emprisonné au plafond vers le sol conformément aux lois de la physique, les systèmes de chauffage sont beaucoup moins sollicités, ce qui se traduit par une amélioration notable de l’efficacité énergétique liée à la climatisation.

Lorsque l’on analyse le coût par kilowattheure consommé, il apparaît clairement que ces systèmes compensent leur coût d’installation initial en un laps de temps étonnamment court. En particulier dans les étables, abris et installations de grand volume fonctionnant 24h/24 et 7j/7, l’efficacité des moteurs et les faibles pertes par friction ralentissent sensiblement la rotation du compteur électrique. Lors de l’optimisation du budget énergétique de votre entreprise, prendre en compte non seulement la facture immédiate, mais aussi les gains cumulatifs issus de la longue durée de vie des équipements et de leur faible consommation constitue l’approche la plus pertinente en matière de durabilité financière.

Les revenus cachés issus de la production laitière et de la santé animale

Dans la gestion d’une exploitation agricole, l’équation de la rentabilité se concentre souvent uniquement sur les dépenses énergétiques, alors que la plus grande fuite se situe dans la productivité. Les températures élevées et une circulation d’air insuffisante exercent une forte pression thermique sur les animaux, les obligeant à consacrer leur métabolisme à la régulation de leur température corporelle. L’énergie qui devrait être allouée à la production laitière est alors détournée vers un effort de survie, entraînant une érosion silencieuse des revenus potentiels. Un investissement adéquat en climatisation élargit la zone de confort des animaux et leur permet d’exprimer pleinement leur potentiel génétique.

Les effets positifs de ces revenus cachés sur le budget de l’exploitation peuvent être résumés par les points concrets suivants :

- Stabilité de la production laitière : chez les vaches soumises au stress thermique, la production chute fortement, tandis que les animaux maintenus dans des conditions de fraîcheur idéales conservent leur niveau de production, transformant les pertes estivales en gains.

- Fertilité et succès reproductif : une température corporelle élevée affecte négativement les performances reproductives ; dans un environnement frais, les taux de gestation augmentent et les coûts d’insémination diminuent.

- Efficacité alimentaire : dans un environnement chaud, l’appétit des animaux diminue et l’ingestion de matière sèche baisse ; des animaux rafraîchis consomment plus volontiers leur alimentation et améliorent leur capacité à transformer les aliments en lait.

- Réduction des frais vétérinaires et médicamenteux : une circulation d’air continue maintient les sols secs, ralentit la prolifération bactérienne et prévient des problèmes coûteux tels que la mammite ou les maladies des sabots.

Une gestion saine du troupeau constitue probablement le facteur multiplicateur le plus critique lors du calcul du retour financier d’un investissement technique. Grâce à des aires de couchage sèches et à un air propre, la diminution des risques de maladies apporte un soulagement significatif aux budgets de traitement et de médicaments. Il convient donc de considérer ces dépenses non pas comme de simples coûts matériels, mais comme des décisions stratégiques garantissant la performance biologique du troupeau et la capacité de production de l’exploitation.

Comparaison des coûts d’exploitation entre ventilateurs industriels standards et ventilateurs HVLS

De nombreux responsables d’installations pensent qu’utiliser un grand nombre de petits ventilateurs à grande vitesse est une bonne solution pour rafraîchir de vastes espaces, mais cette approche se traduit par des factures d’énergie élevées en fin de mois. Les ventilateurs industriels standards créent un flux d’air rapide dans des couloirs étroits, tandis que la technologie HVLS génère un mouvement d’air lent mais efficace couvrant l’ensemble du volume grâce à ses pales massives. La différence fondamentale réside dans le nombre de moteurs nécessaires pour climatiser une même surface et dans la puissance totale qu’ils tirent du réseau : il ne s’agit pas seulement de souffler de l’air, mais de le gérer au coût le plus bas possible.

Les différences opérationnelles entre les deux systèmes et leurs impacts financiers peuvent être clarifiées par les points suivants :

- Équilibre de la consommation énergétique : les ventilateurs standards fonctionnent à grande vitesse en consommant en permanence une puissance maximale, tandis que les systèmes HVLS tournent à faible vitesse, déplacent de grandes masses d’air avec beaucoup moins d’énergie et sollicitent moins le compteur électrique.

- Charge matérielle et infrastructurelle : alors que le refroidissement d’un grand entrepôt avec des dizaines de petits ventilateurs nécessite un câblage complexe pour chaque unité, un seul grand ventilateur élimine la complexité de l’infrastructure électrique, les coûts de tableaux et l’encombrement des câbles.

- Périodes de maintenance et risque de panne : plus le nombre de moteurs en fonctionnement est élevé, plus les risques de panne et la charge de maintenance augmentent ; utiliser moins d’équipements mais de meilleure qualité réduit au minimum les coûts de service et de remplacement des pièces.

- Nuisances sonores et confort : le bruit mécanique généré par les pales à grande vitesse perturbe la concentration des employés et le confort des animaux, tandis que les grandes pales fonctionnant silencieusement accomplissent leur tâche discrètement en arrière-plan.

Lors de l’achat initial, le prix unitaire des ventilateurs standards peut sembler attractif, mais l’analyse des coûts opérationnels sur la durée inverse rapidement la tendance. La consommation électrique cumulative et les besoins de maintenance fréquents des ventilateurs à grande vitesse constituent une charge permanente pour le budget, tandis que les systèmes modernes à larges pales s’amortissent rapidement et génèrent des bénéfices. Il est donc plus rationnel de baser son choix non pas sur le prix affiché, mais sur le coût total sur toute la durée de vie économique de l’équipement.

Comment calculer pas à pas le retour sur investissement et les gains énergétiques ?

Pour déterminer clairement la période de retour sur investissement, il est nécessaire de traduire les données disponibles en une équation mathématique concrète. Ce processus requiert une analyse globale qui inclut non seulement le prix du ventilateur, mais aussi les coûts unitaires actuels de l’énergie, les heures de fonctionnement quotidiennes et la charge annuelle du système de climatisation. Pour un calcul précis, il convient d’abord de comparer la consommation totale des équipements de refroidissement ou de ventilation existants avec la consommation estimée du nouveau système, afin de faire ressortir la différence sur une base annuelle.

Les principales étapes de calcul à suivre pour établir votre tableau financier sont les suivantes :

- Analyse de la consommation actuelle : additionnez la consommation énergétique horaire de tous les ventilateurs en service et des unités de refroidissement associées afin de déterminer la dépense nette figurant sur la facture mensuelle.

- Consommation du nouveau système : calculez l’électricité que consommeront les ventilateurs hélicoïdaux installés sur la même durée de fonctionnement à partir de leurs caractéristiques techniques, puis soustrayez-la des dépenses actuelles.

- Contribution à la climatisation : estimez la réduction du fonctionnement des climatiseurs et des systèmes de chauffage grâce à la redistribution de la chaleur en hiver ou au rafraîchissement en été, et ajoutez les économies de combustible correspondantes.

- Frais de maintenance et d’exploitation : totalisez sur une base annuelle les coûts de remplacement de pièces, de lubrification et de pannes de l’ancien système, puis intégrez les avantages offerts par la nouvelle technologie à faible maintenance.

- Période d’amortissement : divisez le gain mensuel total obtenu par le coût d’achat et d’installation du ventilateur afin de déterminer le nombre de mois nécessaires pour atteindre la rentabilité.

Le tableau résultant de ce processus mathématique permet de fonder la décision d’investissement sur des données concrètes plutôt que sur des intuitions. En pratique, ces calculs théoriques sont souvent suivis de retours sur investissement encore plus rapides lorsqu’ils sont combinés aux gains d’efficacité sur le terrain, à l’amélioration du bien-être animal et à la satisfaction du personnel, autant d’avantages à valeur financière indirecte. Parler le langage des chiffres protège le budget de l’exploitation tout en garantissant la pérennité des efforts de modernisation.

Le coût caché d’un mauvais choix de ventilateur pour l’entreprise

Lorsqu’un système de ventilation inadapté au volume et aux caractéristiques architecturales d’un espace est choisi, les exploitants se concentrent souvent sur le faible coût d’investissement initial, mais le véritable prix se paie durant l’exploitation. Des ventilateurs sous-dimensionnés ou mal positionnés doivent fonctionner en permanence à leur limite pour atteindre la circulation d’air souhaitée, ce qui réduit rapidement la durée de vie des moteurs tout en augmentant de manière incontrôlée la consommation d’énergie. L’incapacité à obtenir l’effet de refroidissement attendu perturbe l’équilibre de l’humidité, réduit les performances des employés et provoque un stress thermique chez les animaux dans des zones telles que les étables. Les factures d’électricité élevées payées chaque mois et les pertes d’amortissement causées par des équipements fonctionnant constamment à pleine charge transforment progressivement le coût de ce mauvais choix en un préjudice majeur.

L’inadéquation technique ne se limite pas au gaspillage énergétique ; elle affecte également en profondeur le budget de maintenance global et la qualité de la production. Les systèmes faibles qui peinent à évacuer l’air vicié favorisent la corrosion des éléments métalliques et maintiennent les sols constamment humides, réduisant la durée de vie des bâtiments. De plus, lorsque les ventilateurs censés alléger la charge de chauffage et de refroidissement ne remplissent pas leur rôle, les climatiseurs et les chauffages existants doivent fournir un effort supplémentaire pour compenser, accélérant ainsi l’usure de toute l’infrastructure de climatisation. En fin de compte, le budget que l’on pensait économiser est largement récupéré dans les caisses de l’entreprise par des interventions de service non planifiées, des remplacements de pièces et des pertes de production.

Laisser un commentaire