Um den Return on Investment (ROI) bei Investitionen in industrielle Helikopterventilatoren zu berechnen, muss zunächst der Unterschied zwischen Ihren aktuellen Klimatisierungskosten und dem geringen Energieverbrauch der HVLS-Technologie der neuen Generation klar ermittelt werden. Teilt man die gesamten Anschaffungs- und Installationskosten durch die monatlichen Energieeinsparungen sowie die finanziellen Gewinne aus gesteigertem Tierwohl oder höherer Mitarbeiterproduktivität, lässt sich leicht bestimmen, nach welcher Zeit sich die Investition amortisiert. Insbesondere in Großviehställen oder großvolumigen Lagerhallen sollten dabei nicht nur die gesunkenen Stromrechnungen berücksichtigt werden, sondern auch höhere Milchleistungen, reduzierte Tierarztkosten infolge geringerer Hitzebelastung oder die durch Feuchteregelung gesicherte Produktqualität.

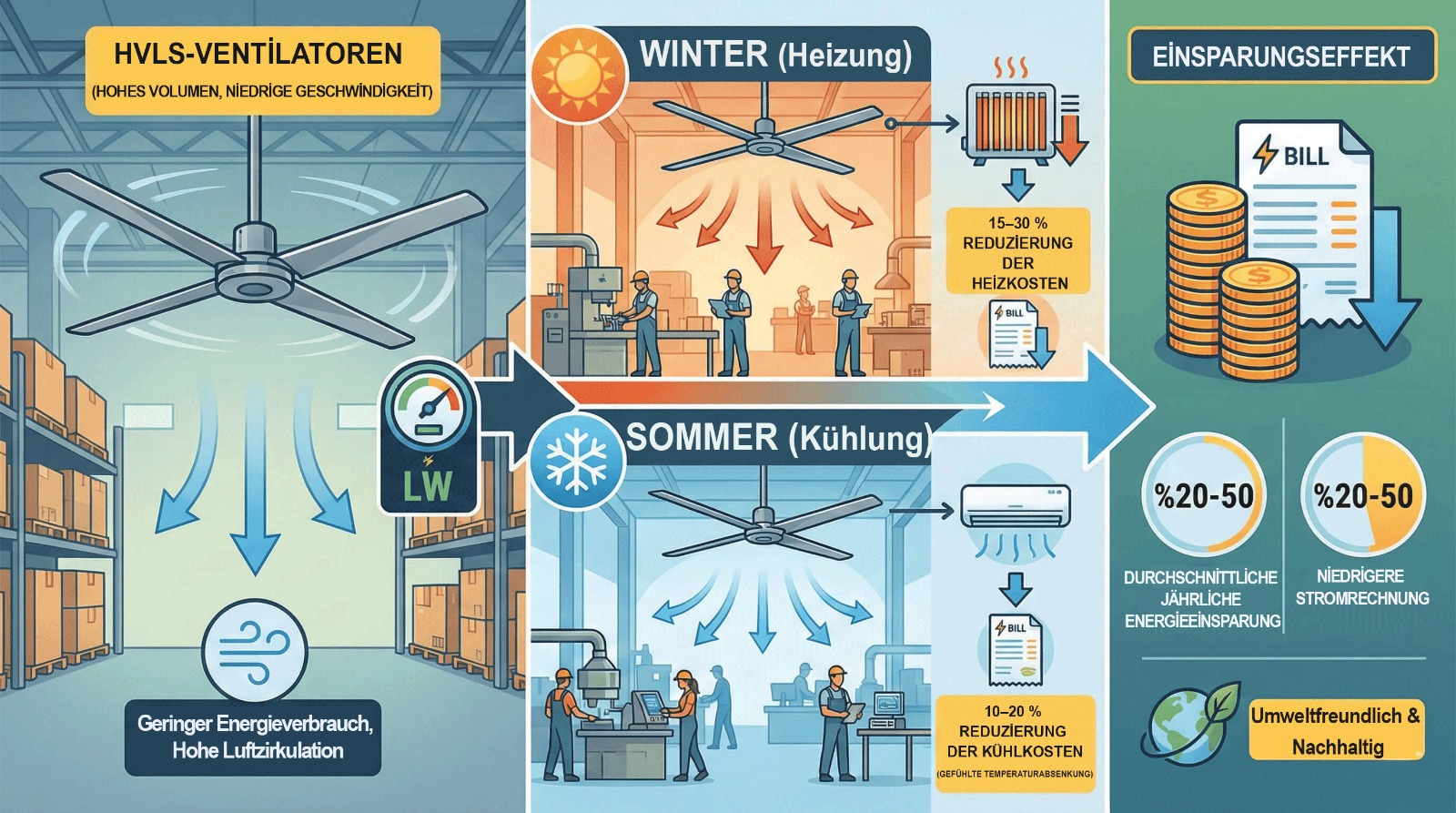

Diese massiven Systeme, die in großflächigen Bereichen und Gebäuden mit hohen Decken eingesetzt werden, reorganisieren im Gegensatz zu herkömmlichen Hochgeschwindigkeitsventilatoren das thermische Gleichgewicht physikalisch, indem sie enorme Luftmengen mit niedriger Geschwindigkeit bewegen. Indem die unter der Decke angesammelte Warmluft nach unten geführt und homogen mit der kühleren Raumluft vermischt wird, senkt diese Technologie im Winter die Heizkosten deutlich und reduziert im Sommer spürbar die gefühlte Temperatur. Für Betreiber bedeutet dieser mechanische Vorteil, dass bestehende Heiz- und Kühlsysteme wesentlich seltener arbeiten müssen, was zu dauerhaften Betriebskostensenkungen führt und sich monatlich positiv in der Ertragsrechnung widerspiegelt.

Bei der finanziellen Amortisationsanalyse ist es entscheidend, auch die unsichtbaren Einsparungen durch einfache Wartung und Bedienung zu berücksichtigen, da ein einzelner Helikopterventilator den Luftstrom von Dutzenden kleiner Industrieventilatoren deutlich leiser und effizienter allein bewältigen kann. Weniger Motoren, eine einfachere Verkabelungsinfrastruktur und eine lange Lebensdauer minimieren Ausfallrisiken, entlasten die technische Instandhaltung und verhindern unerwartete Kosten. In Ställen und landwirtschaftlichen Betrieben zeigen geringere Krankheitsrisiken dank trockener Böden und kontinuierlicher Frischluftzirkulation, dass sich die Investition nicht nur auf Energieeinsparungen beschränkt, sondern durch Sicherung der Produktionskontinuität und der Gesundheit lebender Bestände eine langfristige Ertragsquelle schafft.

Wie viel können Sie tatsächlich bei Ihrer Stromrechnung sparen?

Im Gegensatz zu herkömmlichen Hochgeschwindigkeitsventilatoren nutzt die HVLS-Technologie die Motorleistung nicht, um die Luft schnell zu schneiden, sondern um große Luftmassen sanft zu bewegen. Dieses Funktionsprinzip ermöglicht eine homogene und effektive Luftzirkulation in riesigen Bereichen mit deutlich weniger Energie als bei einem Standard-Industrieventilator. Dass ein einzelner Helikopterventilator den Kühleffekt von Dutzenden kleiner Ventilatoren mit wesentlich geringeren Stromstärken erreicht, führt am Monatsende direkt zu einer spürbaren Senkung der Betriebskosten.

Die greifbarsten Energieeinsparungen ergeben sich, wenn das System integriert mit bestehenden Heiz- und Kühlanlagen arbeitet. Im Sommer entlasten die breiten Rotorblätter, die die gefühlte Temperatur deutlich senken, die Klimageräte und erlauben wirtschaftlichere Thermostateinstellungen. Im Winter wird die unter der Decke eingeschlossene Warmluft gemäß physikalischen Gesetzen nach unten geführt, sodass Heizgeräte wesentlich seltener zugeschaltet werden müssen und die energiebezogene Effizienz der Klimatisierung erheblich steigt.

Analysiert man die Kosten pro verbrauchter Kilowattstunde, zeigt sich, dass diese Systeme ihre anfänglichen Installationskosten überraschend schnell ausgleichen. Besonders in Ställen, Unterständen und großvolumigen Anlagen im 24/7-Betrieb verlangsamen Motorwirkungsgrad und geringe Reibungsverluste die Bewegung des Stromzählers. Bei der Optimierung des Energiebudgets Ihres Unternehmens ist es für die finanzielle Nachhaltigkeit am sinnvollsten, nicht nur die unmittelbare Rechnung, sondern auch die kumulativen Gewinne durch lange Lebensdauer der Anlagen und niedrigen Stromverbrauch zu berücksichtigen.

Verborgene Erträge aus Milchleistung und Tiergesundheit

Bei der Aufstellung der Rentabilitätsgleichung im Farmmanagement liegt der Fokus häufig ausschließlich auf Energiekosten, dabei steckt das größte Leck in der Produktionseffizienz. Hohe Temperaturen und unzureichende Luftzirkulation erzeugen bei Tieren erheblichen thermischen Stress, wodurch der Stoffwechsel Energie allein für die Absenkung der Körpertemperatur aufwendet. Energie, die eigentlich der Milchproduktion dienen sollte, wird so in Überlebensanstrengungen umgeleitet – mit einer stillen Erosion der Einnahmen. Eine geeignete Klimatisierungsinvestition erweitert den Komfortbereich der Tiere und ermöglicht es ihnen, ihr genetisches Potenzial vollständig auszuschöpfen.

Die positiven Auswirkungen dieser verborgenen Ertragsquellen auf das Betriebsbudget lassen sich in folgenden konkreten Punkten zusammenfassen:

- Stabilität der Milchleistung: Während hitzegestresste Kühe deutliche Leistungseinbußen zeigen, bleibt die Produktion bei Tieren unter idealen Kühlbedingungen stabil – Sommerverluste werden zu Gewinnen.

- Fruchtbarkeit und Reproduktionserfolg: Hohe Körpertemperaturen beeinträchtigen die Reproduktionsleistung; in kühler Umgebung steigen Trächtigkeitsraten und die Besamungskosten sinken.

- Futterverwertung: In heißer Umgebung sinkt der Appetit und die Trockenmasseaufnahme; gekühlte Tiere fressen bereitwilliger und erhöhen ihre Fähigkeit, Futter in Milch umzuwandeln.

- Reduzierung von Tierarzt- und Medikamentenkosten: Kontinuierliche Luftzirkulation hält Böden trocken, verlangsamt bakterielle Vermehrung und verhindert kostspielige Probleme wie Mastitis und Klauenerkrankungen.

Ein gesundes Herdenmanagement erzeugt beim Berechnen der Amortisationszeit einer technischen Investition vermutlich den wichtigsten Multiplikatoreffekt. Dank trockener Liegeflächen und sauberer Luft sorgen geringere Krankheitsrisiken für spürbare Entlastung der Behandlungs- und Medikamentenbudgets. Entsprechend sollten diese Ausgaben nicht nur als Hardwarekosten, sondern als strategische Maßnahmen bewertet werden, die die biologische Leistungsfähigkeit der Herde und die Produktionskapazität des Betriebs sichern.

Betriebskostenvergleich zwischen Standard-Industrieventilatoren und HVLS-Ventilatoren

Viele Anlagenleiter glauben, dass der Einsatz zahlreicher kleiner Hochgeschwindigkeitsventilatoren eine gute Lösung zur Kühlung großer Flächen sei, doch dieser Ansatz führt am Monatsende zu hohen Energiekosten. Standard-Industrieventilatoren erzeugen schnelle Luftströme in engen Korridoren, während die HVLS-Technologie mit ihren massiven Rotorblättern eine langsame, aber effektive Luftbewegung im gesamten Volumen erzeugt. Der grundlegende Unterschied liegt in der Anzahl der benötigten Motoren und der gesamten aus dem Netz bezogenen Leistung – es geht nicht nur darum, Luft zu bewegen, sondern sie mit minimalen Kosten zu managen.

Die betrieblichen Unterschiede zwischen beiden Systemen und ihre finanziellen Auswirkungen lassen sich wie folgt verdeutlichen:

- Energieverbrauchsbilanz: Standardventilatoren laufen mit hoher Drehzahl und dauerhaft maximaler Leistungsaufnahme, während HVLS-Systeme mit niedriger Drehzahl große Luftmassen mit deutlich weniger Energie bewegen und den Stromzähler schonen.

- Hardware- und Infrastrukturbelastung: Für die Kühlung eines großen Lagers mit Dutzenden kleiner Ventilatoren ist eine aufwendige Verkabelung nötig; ein einzelner großer Ventilator eliminiert diese Komplexität sowie Schaltkasten- und Kabelkosten.

- Wartungsintervalle und Ausfallrisiko: Mit der Anzahl der eingesetzten Motoren steigen Ausfallwahrscheinlichkeit und Wartungsaufwand; weniger, aber hochwertige Komponenten minimieren Service- und Ersatzteilkosten.

- Lärmbelastung und Komfort: Der mechanische Lärm hochdrehender Rotoren beeinträchtigt Mitarbeiterkonzentration und Tierkomfort, während leise arbeitende große Rotorblätter ihre Aufgabe unauffällig im Hintergrund erfüllen.

In der Anschaffungsphase mag der Stückpreis von Standardventilatoren attraktiv erscheinen, doch bei Betrachtung der Betriebskosten über die Zeit kehrt sich das Bild schnell um. Kumulierte Stromverbräuche und häufige Wartungsbedarfe hochdrehender Ventilatoren belasten das Budget dauerhaft, während moderne Großrotorsysteme sich schnell amortisieren und Gewinne erwirtschaften. Daher ist es am rationalsten, die Entscheidung nicht nach dem Etikettenpreis, sondern nach den Gesamtkosten über die gesamte wirtschaftliche Lebensdauer zu treffen.

Wie berechnet man Schritt für Schritt den Return on Investment und die Energiegewinne?

Um die Amortisationsdauer einer Investition eindeutig zu bestimmen, müssen verfügbare Daten in eine konkrete mathematische Gleichung überführt werden. Dieser Prozess erfordert eine ganzheitliche Analyse, die nicht nur den Preis des Ventilators, sondern auch die aktuellen Energieeinheitskosten, die täglichen Betriebsstunden und die jährliche Last des Klimasystems berücksichtigt. Für eine präzise Berechnung sollten zunächst der Gesamtverbrauch der bestehenden Kühl- oder Lüftungsanlagen und die geschätzten Verbrauchsdaten des neuen Systems gegenübergestellt werden, um die jährliche Differenz zu ermitteln.

Die grundlegenden Berechnungsschritte für Ihre Finanzübersicht sind:

- Analyse des aktuellen Verbrauchs: Ermitteln Sie die monatlichen Nettokosten, indem Sie den stündlichen Energieverbrauch aller laufenden Ventilatoren und unterstützenden Kühleinheiten addieren.

- Verbrauch des neuen Systems: Berechnen Sie den Strombedarf der installierten Helikopterventilatoren bei gleicher Laufzeit anhand der technischen Leistungsdaten und ziehen Sie ihn von den bisherigen Kosten ab.

- Unterstützung der Klimatisierung: Schätzen Sie, wie viel seltener Klimaanlagen und Heizungen dank Wärmeverteilung im Winter oder Kühlung im Sommer arbeiten, und addieren Sie die daraus resultierenden Brennstoffeinsparungen.

- Wartungs- und Betriebskosten: Summieren Sie die jährlichen Kosten für Teilewechsel, Schmierung und Ausfälle des alten Systems und berücksichtigen Sie die Vorteile der wartungsarmen neuen Technologie.

- Amortisationszeit: Teilen Sie den gesamten monatlichen Gewinn durch die Anschaffungs- und Installationskosten, um die Anzahl der Monate bis zur Rentabilität zu bestimmen.

Die aus diesem mathematischen Prozess resultierende Übersicht ermöglicht es, Investitionsentscheidungen auf belastbare Daten statt auf Intuition zu stützen. In der Praxis verkürzen sich die theoretisch berechneten Amortisationszeiten häufig deutlich, wenn sie mit Effizienzgewinnen vor Ort, verbessertem Tierwohl und höherer Mitarbeiterzufriedenheit kombiniert werden – Vorteile mit indirektem finanziellem Wert. Die Sprache der Zahlen zu sprechen schützt das Betriebsbudget und sichert zugleich die langfristige Modernisierung.

Die versteckten Kosten einer falschen Ventilatorwahl für Ihr Unternehmen

Wird ein Lüftungssystem gewählt, das nicht zum Volumen und zu den architektonischen Eigenschaften eines Raums passt, konzentrieren sich Betreiber oft auf die niedrigeren Anfangsinvestitionen – die eigentliche Belastung entsteht jedoch im Betrieb. Unterdimensionierte oder falsch platzierte Ventilatoren müssen dauerhaft an ihrer Leistungsgrenze arbeiten, um die gewünschte Luftzirkulation zu erreichen, was die Lebensdauer der Motoren rasch verkürzt und den Energieverbrauch unkontrolliert erhöht. Bleibt der erwartete Kühleffekt aus, gerät das Feuchtegleichgewicht aus den Fugen, die Leistungsfähigkeit der Mitarbeiter sinkt und Tiere – etwa in Ställen – geraten unter thermischen Stress. Monatlich hohe Stromrechnungen und Abschreibungsverluste durch dauerhaft voll ausgelastete Anlagen verwandeln die Kosten dieser Fehlentscheidung schrittweise in erhebliche Schäden.

Technische Inkompatibilität beschränkt sich nicht auf Energieverschwendung; sie beeinträchtigt auch nachhaltig das Wartungsbudget und die Produktionsqualität. Schwache Systeme, die verbrauchte Luft schlecht abführen, begünstigen Korrosion an Metallteilen und halten Böden dauerhaft feucht, was die Lebensdauer von Gebäuden verkürzt. Zudem müssen bestehende Klimaanlagen und Heizungen stärker arbeiten, wenn Ventilatoren ihre entlastende Funktion nicht erfüllen, was den Verschleiß der gesamten Klimainfrastruktur beschleunigt. Am Ende wird das vermeintlich eingesparte Budget durch ungeplante Serviceeinsätze, Teiletausch und Produktionsverluste in weit größerem Umfang wieder aus der Unternehmenskasse gezogen.

Einen Kommentar hinterlassen